電焊的學習-—焊接檢測知識

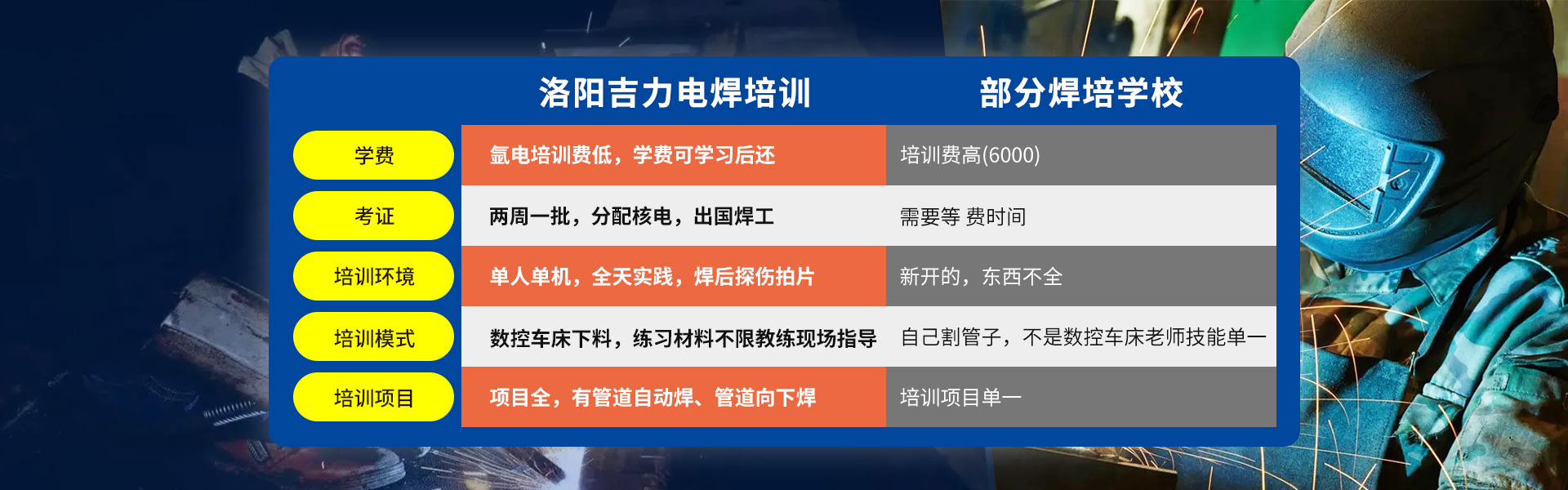

學電焊,電焊工培訓學校,電焊工證怎么選?來洛陽吉力焊工培訓學校費用低:管道氬電聯學習3800一月(別的學校都6/7千)技術高:學了高級管道下向,管道自動焊畢業分配別的學校做焊培老師(他們都沒見過)沒有錢:(先學習畢業后交學費)掙錢慢:免費國外安置月薪2萬起。考焊工證2周一次,出證快不耽誤事!

焊接,也稱作熔接,是一種以加熱、高溫或者高壓的方式接合金屬或其他熱塑性材料如塑料的制造工藝及技術。

現代焊接的能量來源有很多種,包括氣體焰、電弧、激光、電子束、摩擦和超聲波等。除了在工廠中使用外,焊接還可以在多種環境下進行,如野外、水下和太空。無論在何處,焊接都可能給操作者帶來危險,所以在進行焊接時必須采取適當的防護措施 焊接,也稱作熔接,是一種以加熱、高溫或者高壓的方式接合金屬或其他熱塑性材料如塑料的制造工藝及技術。

現代焊接的能量來源有很多種,包括氣體焰、電弧、激光、電子束、摩擦和超聲波等。除了在工廠中使用外,焊接還可以在多種環境下進行,如野外、水下和太空。無論在何處,焊接都可能給操作者帶來危險,所以在進行焊接時必須采取適當的防護措施

1)掌握焊接檢測方法的種類,金屬焊接各種工藝缺陷的類型及概念

2)了解各種缺陷產生的原因,熟悉各種缺陷的預防措施。

1.1 焊接檢測概述

20世紀的最后十年,焊接技術在我國國民經濟建設各個領域的應用在廣度和深度方面均發生了質的飛躍,焊接結構作為焊接技術的載體,在國民經濟生產的各個領域,如石油化工、船舶和海洋石油工程、軍工、核設施、航空航天、冶金建筑、能源工業等,都有了廣泛應用。顯然,這些焊接結構必須是高質量的。現代化焊接結構生產要求實行全面質量管理,即要求產品在設計、制造、安裝與維修等所有環節都實行質量保證和質量控制,對于生產過程中保證和控制質量的重要手段之一的質量檢驗,則要求其貫穿于整個生產過程的始終。焊接結構生產的質量檢測簡稱焊接檢測,可具體地認為是采用調查、檢查、度量、試驗和檢驗等方法,對產品的焊接質量同其使用要求不斷進行比較的過程。

焊接檢測是保證焊接質量的前提。焊接檢測的目的是以預防為主,積極做好施焊前的各項準備工作,最大限度地避免或減少焊接缺陷的產生。焊接過程中進行檢測的目的是預防和及時發現焊接缺陷,對已發生的焊接缺陷進行有效的修復,保證焊接結構(件)在制造過程中的質量。由于條件限制,焊前和焊接過程中有些檢測項目無法進行,所以應在焊后對焊接結構(件)進行質量檢驗,以確保焊接結構(件)質量完全符合技術要求。

焊接檢測按檢測方法不同,可分為破壞性檢測、非破壞性檢測和工藝性檢驗。

1.破壞性檢測

破壞性檢測是指直接從產品的焊接接頭上取樣,對其進行各種理化性能的檢測。焊接接頭理化性能檢測項目包括力學性能試驗、化學分析與試驗和金相與斷口的分析試驗。

(1)力學性能試驗 包括拉伸、彎曲及壓扁、沖擊、硬度、疲勞、韌度等試驗。

(2)化學分析與試驗 包括化學成分分析、晶間腐蝕試驗和鐵素體含量測定試驗。

(3)金相與斷口的分析試驗 包括宏觀組織分析、微觀組織分析和斷口檢驗與分析。

2.非破壞性檢測

非破壞性檢測是采用各種物理手段檢測焊接接頭的致密性,而不破壞焊接結構完整性的檢測方法。焊接結構的非破壞性檢測包括以下內容。

(1)外觀檢測 包括母材、焊材、坡口、焊縫等表面質量檢驗,成品或半成品的外觀幾何形狀和尺寸的檢驗。

(2)無損檢測 無損檢測方法很多,實際應用中比較常見的有以下幾種:

1)常規無損檢測。包括超聲檢測(UT,Ultrasonic Testing)、射線檢測(RT,Radio-graphic Testing)、磁粉檢測(MT,Magnetic Particle Testing)、滲透檢驗(PT,Penetrant Tes-ting)和高度檢測(ET,Eally Current Teating).

2)非常理無損檢圖。包括聲發射(AE,Acoustie Emisaion)檢測、紅外檢測、董元全

(3)時壓試驗和照漏試驗 承壓設備的容器,管道和其他某些受壓部件,按相應技術總檢測和磁記紀檢測等。

監督規程的要求應做壓力試驗,以檢驗結構和得接接頭的整體保度和密封性,壓力試驗包括1)副壓試驗,主要用于強度檢驗,包括液壓試驗(主要是水壓試驗)和氣壓試驗。

麗壓試驗和虛漏試驗。

3)附據試驗,主要用于結構上可拆連接部位和得接接頭的密封性檢驗,包括氣密性試酸、吹氣試驗、載水試驗、水沖試驗、沉水試驗、煤油試驗、氨滲透試驗、氧檢漏試驗、肉素檢漏試驗等。

工藝性檢驗是指在產品制造過程中,為了保證工藝的正確性而進行的檢驗,包括材料

3. 1.藝性檢驗

接性試驗、界接工藝評定試驗、保接電源檢驗、工藝裝備檢驗、輔機及工具檢驗、結構的裝配及質量檢驗,焊接參數檢驗,母接熱參數(預熱、后熱及得后熱處理)檢驗等。

1.2 金屬焊接工藝缺陷

得接缺欠是指在焊接接頭中因得接產生的金屬不連續,不致密或連接不良的現象,簡稱缺欠。母接缺欠的存在將影響焊接接頭的質量,而得接接頭的質量又直接影響著焊接結構(件)的安全使用。界接缺欠和焊接缺陷的區別是:存在焊接缺欠時,雖然得接接頭的質量和性能下降,但只要不超過規定限值,不影響設備的運行,就是允許的,不致對得接結構的運行產生危害;焊接缺陷是焊接過程中或焊后,在接頭中產生的不符合標準要求的缺欠,成者說焊接缺陷超出了焊接缺欠的規定職值,是不允許的。存在焊接缺陷的產品應被判廢或進行返修,因為焊接缺陷的存在將直接影響焊接結構件的安全使用。

之所以要對焊接缺陷進行分析,一方面是為了找出缺陷產生的原因,進面在材料,工藝、結構、設備等方面采取有效措施,以防止缺陷產生;另一方面是為了在焊接結構(件)的制造或使用過程中,能夠正確地選擇焊接檢測的技術手段,及時發現缺陷,從而定性成定量地評價焊接結構(件)的質量,使焊接檢測達到預期的目的。

根據CB/T6417.1-2005(《金屬熔化焊接頭缺欠分類及說明》),金屬熔化焊接頭焊接缺欠可根據其性質、特征分為以下6個種類(大類):裂紋、孔穴,固體夾余、未熔合及未焊透、形狀和尺寸不良及其他缺欠。每種缺欠又可根據位置和狀態進行分類。

根據GB/T6417.2-2005(《金屬壓力焊接頭缺欠分類及說明》),金屬壓力焊接頭焊接缺欠可根據其性質,特征分為以下6個種類(大類):裂紋、孔穴、固體夾雜,未增合、形狀和尺寸不良及其他缺欠,每種缺欠又可根據位置和狀態進行分類。

1.泵紋

裂紋就是在應力作用下,接頭中局部區域的金屬原子結合力查到破壞所產生的健康,裂紋不僅會給生產帶來許多困難,而且可能帶來災難性的事故。據統計,在世界上焊接結構所出現的各種事故中,除少數是由于設計不當、選材不合理和運行操作上有問題外,絕大多數是由裂紋引起的胞性破壞。因此,裂紋是導致焊接結構發生破壞的主要原因。

在焊接生產中,由于鋼種和結構類型的不同、可能出現各種裂紋,如圖1-1所示。裂紋按其產生的本質不同,大體上可以分為以下五大類:熱裂紋、再熱裂紋、冷裂紋、層狀撕裂和應力腐蝕開裂裂紋。

(1)熱裂紋 熱裂紋是焊接生產中比較常見的一種缺陷,從常用的低碳鋼、低合金鋼到奧氏體不銹鋼、鋁合金和鎳基合金等都有產生熱裂紋的可能。熱裂紋可分為結晶裂紋、液化裂紋和多邊化裂紋三類。