洛陽吉力電焊學(xué)校:你一定要知道的鏡面焊技術(shù)

洛陽吉力電焊學(xué)校

CO2氣體保護焊與焊條電弧焊引弧的方法稍有不同,不采用劃擦式引弧,主要是碰撞引弧,但引弧時不必抬起焊槍。

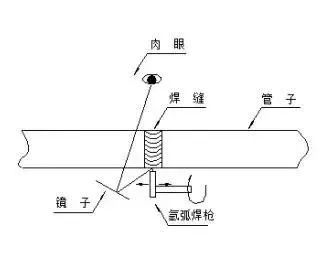

在超超臨界火電機組塔式爐安裝過程中,當(dāng)我們遇到如下圖這樣,組件管排數(shù)量大,管排節(jié)距小,焊口的局部位置肉眼無法觀察到的焊接情況的時候,你會怎么焊?下面小編告訴你一個很需要技巧的焊接方式—— 鏡面焊

到底什么是鏡面焊呢?

1.原理

鏡面焊焊接技術(shù),就是依據(jù)鏡面成像原理,在肉眼無法觀察到的焊口位置附近放置一面鏡子,通過觀察鏡子內(nèi)的熔池來控制焊接操作的一種方法。

鏡面焊 鏡子的擺放

2.關(guān)鍵技術(shù)

1鏡子是專門設(shè)計

根據(jù)鏡面焊的原理及使用的便捷性,同時為了防止在焊接過程中鏡子在高溫下炸裂,研制了困難位置焊接專用鏡。焊接專用鏡是由超亮不銹鋼和高強度磁鐵組合而成。通過一根撓性金屬軟管與一塊強磁鐵相連。鏡面與金屬軟管通過萬向節(jié)連接,可360°旋轉(zhuǎn),方便焊接。

2氬弧焊槍也是專門設(shè)計

在實際焊接過程中,由于管排節(jié)距實在太小,定制了可以360°改變焊槍角度的撓性氬弧焊槍,根據(jù)現(xiàn)場的具體焊接位置和障礙,彎曲焊槍手柄和焊嘴之間的角度,讓焊工握槍的手能放在一個可以操控的位置,使得焊接作業(yè)能夠順利進行。

3改變了正常的焊接習(xí)慣

3.施工工藝

焊前準(zhǔn)備:

打磨 焊縫坡口位置應(yīng)該打磨徹底,接口兩側(cè)打磨出金屬光澤為宜,鈍邊應(yīng)該控制在0.5-1.0mm之間,有利于焊接打底時能夠熔透,防止缺陷的產(chǎn)生,獲得融合良好的打底焊縫。

坡口間隙:

1)采用內(nèi)送絲的方式的時候,間隙應(yīng)該控制在2.8-3.0mm之間,以確保焊接時能夠通過間隙觀察到熔池的情況,又能夠防止間隙過大造成的仰焊位置焊縫內(nèi)凹,平焊位置出現(xiàn)焊瘤。

2)采用外送絲的方式的時候,間隙應(yīng)該控制在2.0-2.5mm之間。

錯口情況:

對接時,兩管端錯邊值不得大于壁厚的10%,偏折度不得超過壁厚的1/200。

鏡子擺放:

鏡子的擺放一般要達到兩個要求,其一要便于肉眼通過鏡子的反射觀察焊縫的熔池狀況,其二要不影響氬弧焊槍的位置擺放和焊接過程中焊槍的行走、擺動。

氬氣流量:

一般控制在8-10L/min,鎢極伸出長度3-5mm左右,并預(yù)制焊絲的彎度以便焊接操作

4.鏡面焊接的難點

1)鏡面焊接是通過鏡面成像觀察焊接過程的,焊工在焊接操作過程中,在管口徑向考到的操作與實際的方向是相反的,在焊接過程中容易發(fā)生焊絲往鏡中的熔池送絲的現(xiàn)象,影響正常的焊接,因此焊接電弧擺動和送絲很難連貫一致協(xié)調(diào),容易造成電弧過長、夾鎢。填絲不到位,焊絲端頭無鎢極相碰。

2)焊接電弧橫向擺動和移動不夠靈活,容易造成未焊透,內(nèi)凹等焊接缺陷。

3)鏡面觀察熔池,弧光反射強烈很那看清楚鎢極,容易造成夾鎢的現(xiàn)象。

4)鏡面觀察,立體感不強,熔池很難辨別清楚,焊縫厚度與直線度的控制比較困難。

5.鏡面焊接操作方法

1. 打底層焊接

a.內(nèi)加絲法

把焊槍固置于開始焊接的區(qū)域進行引弧, 焊絲通過正面的坡口間隙向背部電弧燃燒處輸送, 肉眼觀察根部的成形情況, 并不時地配合觀察鏡片中電弧的燃燒情況和外觀成形的情況。采用“兩慢一快” 的方法操作焊槍。

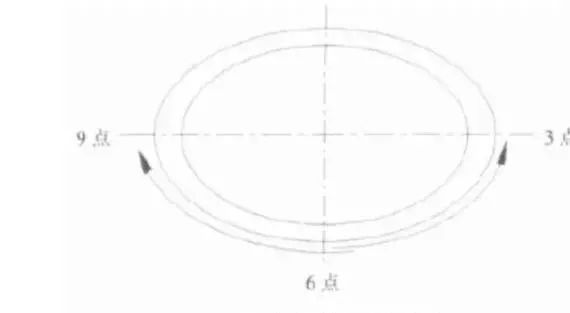

控制打底層的厚度在2.5~3.0 mm。從6 點處向9 點處焊接, 再從6 點處向3 點處方向焊接。依照下圖 所示的順序完成打底層焊接。

打底焊順序示意圖

b.外加絲法

先預(yù)制好焊絲用量的弧度,然后將焊槍口以60°角的狀態(tài)固置于管口焊道,引弧,注意觀察鏡片中電弧和熔池的送絲情況。

可連續(xù)也可斷弧送絲,鏡片的反射極易誤導(dǎo)操作:如實物的焊絲與鏡片中所反射到的焊絲很難分清,很容易造成送絲不到位產(chǎn)生熔池溫度過高、碰損鎢極,而出現(xiàn)氣孔、凹陷等缺陷。

因此操作是全身心投入鏡面的反景中,有意識地把焊絲的弧彎度鉤著坡口均勻地送絲。焊槍則以“兩慢一快” 的方法進行操作, 并根據(jù)鏡片中電弧的情況調(diào)整焊槍的角度。

避免焊槍角度過傾使電弧過長、打底層過厚,防止未熔透等缺陷的出現(xiàn)。當(dāng)焊至8 點與9 點鐘位置之間時,實際的電弧能看到一部分,可結(jié)合實物和鏡面的情況進行操作。

完成管口焊縫的1/4 再開始進行另一1/4 焊縫的鏡面焊接。6 點位置的接頭是鏡面焊的重要操作之一,該處在反方向操作中最容易出現(xiàn)缺陷。

操作時,要確保接頭的質(zhì)量,應(yīng)在接頭的前道焊縫約8~10 mm 處引燃電弧,然后將電弧穩(wěn)定地帶到6 點處前道焊縫的接頭處, 當(dāng)接頭處形成熔池時再加入焊絲進行正常的鏡面焊接操作。

2.蓋面層焊接

1)難點分析

因鏡中焊縫與實物的位置相反,操作時很容易出現(xiàn)咬邊、坡口的邊緣未熔合, 內(nèi)部層間未熔合和氣孔或碰損鎢極等。

2)蓋面焊操作要求

施焊前必須先模擬好焊槍運行的軌跡, 并調(diào)整鏡片的角度和預(yù)制好焊絲用量的弧彎度。

施焊操作時應(yīng)先把焊槍口以60°角度對準(zhǔn)坡口6 點處進行引弧預(yù)熱,預(yù)熱后隨著弧光的亮度把預(yù)制好弧度的焊絲從管子旁邊伸向鏡片中電弧燃燒的位置, 進行送絲,最好的送絲方法是把有弧彎度的焊絲鉤住管子的焊縫緩慢向熔池中連續(xù)均勻地送絲,并注視著鏡片中焊縫邊緣及熔滴過渡的生長過程和鎢極尖端弧長的情況,

按“兩慢一快” 的焊接方法向鏡面中9 點的位置移動, 完成1/4 蓋面層焊并熄弧。然后把鏡片移至另1/4 的背部焊縫處進行軌跡性模擬的調(diào)整固置。6 點處的接口操作不當(dāng)同樣會出現(xiàn)焊接缺陷,而且是缺陷出現(xiàn)的密集段。

最好是在6 點的前道焊縫處引弧加熱,當(dāng)接頭處熔化成熔池時再加入焊絲進行正常的鏡面焊接操作,要注意觀察邊緣的熔化情況,依照前1/4 的方法進行操作至3 點鐘位置熄弧停止。

然后再對正在焊接部位依常規(guī)方法焊接, 從而完成整管的蓋面層焊接。

6.注意事項

①鏡面的放置技巧十分重要。鏡片離實物越遠或與實物越不平行, 則操作的準(zhǔn)確度也就越大;

②鏡片及實物距操作者越遠, 操作的難度也越大;

③要嚴格控制對口的間隙, 焊槍的角度要適當(dāng),需按順序焊接, 鏡中加絲感覺要清晰。