洛陽吉力電焊學校釬縫缺欠,原來與其他焊接缺陷差距這么大

洛陽吉力電焊學校

0 1

裂 紋

01、裂紋:釬焊過程中產生的應力值超過釬縫金屬的強度極限時,將出現局部開裂現象,形成釬焊裂紋。釬焊裂紋為非本征缺陷,可能出現在釬縫內部或表面,經常由其他缺欠引發。易產生釬焊裂紋的情況有:①釬料與母材相互作用,在釬縫界面產生較厚的脆性化合物層,使接頭脆化,在應力作用下導致在脆性相內部或沿脆性相層開裂;②異種材料釬焊時,兩種材料之間的變形不匹配產生內應力,引起釬縫開裂;③釬料的結晶間隔較大時,凝固過程中產生較大的收縮應力,在釬焊過程中導致沿釬料晶界的開裂;④釬縫腐蝕區、氣孔、夾雜等缺陷在內應力的作用下,形成裂紋;⑤釬焊接頭中有較大的殘余應力時,在工件使用過程中導致釬縫開裂。

釬焊界面裂紋

0 2

氣 孔

02、氣孔:由于釬劑保護不夠、釬劑氣化、母材潮濕或表面未處理干凈等,釬焊材料中殘留的、熔融釬料吸收或冶金反應產生的氣體,在釬縫凝固過程中未逸出,殘留在釬縫內部形成氣孔。氣孔屬于非本征缺欠,可通過控制釬焊材料或工藝避免。釬縫內的氣體來源有:①熔融釬料高溫時吸收的氣體;②液態釬料內部冶金反應產生的氣體;③釬劑在加熱過程中氣化或分解產生的氣體;④母材高蒸氣壓元素蒸發溶解在液態釬料中的氣體;⑤釬料填縫時大、小包圍內包圍的氣體;⑥釬焊材料或母材中殘留的氣體。

釬焊界面氣孔

03、縮孔和疏松:釬縫凝固過程中固相不斷增多,當固相達到一定數量時,固相骨架將殘余的液態釬料分割形成小熔池,在隨后的冷卻過程中,小熔池內的液體釬料將發生液態收縮和凝固收縮,已經凝固的釬料合金則發生固態收縮。由于熔池金屬的液體收縮和凝固收縮之和大于固態收縮,兩者之差引起的孔洞得不到外部液體釬料的補充,在相應部位形成的大而集中的氣孔稱為縮孔,分散而細小的孔洞稱為疏松。固液區間較大的釬料釬焊時,易產生縮孔和疏松。

04、隱形卵:釬縫氣孔內部隱藏的金屬球,稱為隱形卵,分為兩類:①由于釬焊操作不當,液態釬料飛濺形成表面氧化的金屬球,未被流鋪釬料重熔,金屬球與周圍的金屬未充分融合,形成隱形卵;②釬縫凝固后期,由于固態相變體積膨脹,低熔點共晶液相沿著晶界被擠入到氣孔中,氣孔中的液態釬料在表面張力作用下形成球形,凝固后以球形依附在氣孔內壁,形成隱形卵。

0 3

固體夾雜

05、夾渣:殘留在釬縫中的熔渣,其來源為:①釬料中的熔渣,由于熔煉和澆鑄過程中浮渣未清理干凈或熔煉時在釬料合金內部產生懸浮的氧化物造成;②工件表面殘留的污染物。夾渣屬于材料因素引致的缺欠,通過嚴格控制釬焊材料可以避免。

釬縫中的夾渣(黑色點)

06、氧化物夾雜:由于釬劑或氣體保護不充分,釬焊過程中通過冶金反應產生金屬氧化物,在凝固過程中未被還原或排出,殘留在釬縫中形成氧化物夾雜,屬于工藝因素導致的釬縫缺欠。

07、釬劑夾雜:釬焊過程中,液態釬料填縫時未能將多余的釬劑或其作用產物從釬縫間隙中排出,滯留在釬縫中形成釬劑夾渣。產生的原因主要有:①液態釬劑或釬劑產物流動性差;②釬劑用量過多或放置不當;③封閉釬縫未留排渣孔;④液態釬劑及其反應產物密度大于液態釬料,阻礙排出。

08、表面氧化或腐蝕:由于釬焊過程中保護不當,致使表面發生氧化反應,導致釬縫失去原有釬料合金金屬色澤的現象。兩種情況易引起表面氧化:①釬劑用量過少或氣氛保護不好,釬焊過程中釬料金屬與外界環境發生反應;②釬劑或釬劑殘渣對釬縫具有強烈的腐蝕作用,釬焊后未及時清洗,致使釬縫表面被腐蝕。

04

未熔合和未釬透

09、釬料未熔化:當釬焊溫度不夠高或釬焊過程中未能及時去除釬料表面氧化物時,釬料將發生不熔化現象,具體原因有:①釬料溫度未達到釬料熔化溫度;②釬料表面氧化膜未被釬劑還原;③釬料部分元素蒸發,引起釬料成分變化,釬料熔化溫度升高。

10、未釬透:釬焊過程中因釬料、釬劑選用不當或數量不足、釬焊表面未處理干凈、釬焊工藝不適合、接頭設計不合理等,使釬料不能填滿釬縫間隙,形成未釬透缺欠。

未釬透

05

形狀和尺寸不良

11、釬縫形貌不良:釬縫成形過程中,由于操作不當或釬料、釬劑、釬焊工藝選用不當等,造成的釬縫未填滿、未形成圓角或圓角不連續、表面不光滑、母材處有凹陷等現象,稱釬縫形貌不良。

12、尺寸不良:由于釬縫裝配不當、釬焊工藝不適當、操作不當等原因,造成釬縫外形尺寸與設計要求或有關標準規定的尺寸不相符合。主要表現為釬縫間隙不符合要求、釬縫變形、釬縫錯邊、釬縫搭接/套接長度不符合要求、釬縫堆高等。

釬縫形貌不良

13、殘余應力:由于不均勻溫度場或異種材料線膨脹系數差異,導致釬焊過程中釬縫及母材不同部位或不同母材之間發生的變形不匹配,釬縫中產生內應力。冷卻后釬縫中未能消除的內應力,稱為釬焊殘余應力,殘余應力一般會導致工件的變形。

06

成分和組織變異

14、燒蝕:釬焊溫度過高時釬料中部分金屬元素蒸發或與周圍環境發生化學反應,引起釬料合金元素缺損、化學成分和微觀組織發生變化,稱為燒蝕。

15、熔蝕:由于釬焊溫度過高,母材內部低熔點相熔化,并順著燒結縫隙流出母材,使母材出現塌陷的現象,稱為熔蝕。

16、溶蝕:由于釬料選用不當或用量過多、釬焊溫度過高等,釬焊過程中母材因過分向釬料中溶解造成表面凹陷甚至穿孔的現象溶蝕,一般發生在釬料安置處或釬角處。下列情況易發生溶蝕:①過共晶成分釬料,母材向釬料中溶解使釬料熔點下降,將導致釬料過度溶解;②釬焊溫度過高、時間過長,使母材向釬料中過度溶解。

17、熔析:亞共晶釬料釬焊過程中,由于釬焊溫度升溫緩慢,造成低熔點釬料很快流走,高熔點相在釬焊溫度下不能熔化,釬縫凝固后,在釬料流入端留下未熔化釬料瘤的現象,稱為熔析。

18、液析:釬焊過程中,液態釬料中部分合金元素富集,形成釬料液態偏析,凝固過程中,元素富集形成的高熔點相優先從液態釬料中析出,造成釬縫化學成分不均勻,稱為液析。

19、母材組織變異:由于釬焊溫度過高、釬焊時間過長、液態釬料向母材擴散等,使釬縫附近母材組織的晶粒大小、形狀、取向或合金元素分布發生改變,稱為母材組織變異。

發生熔蝕的鋁合金釬焊界面

07

其他缺欠

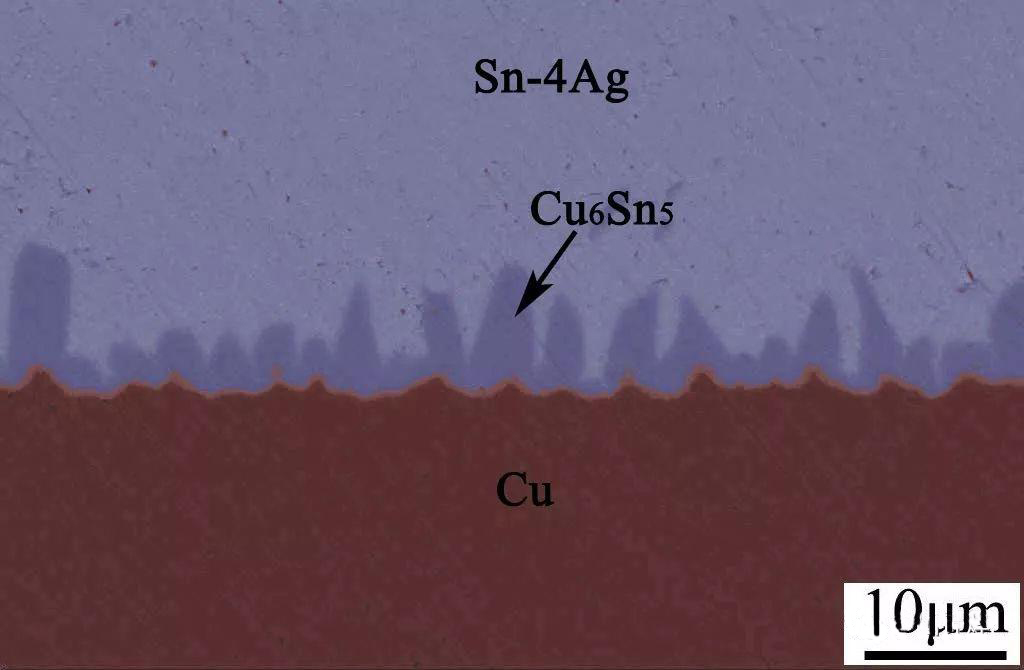

20、界面脆性化合物:釬料和母材中含有電負性差值較大的元素時,界面容易出現按通常的化學價規律形成的金屬間化合物,如銅鋁化合物、銅錫化合物、銀錫化合物等,屬于本征缺欠。由于金屬間化合物一般較脆,過度生長時易造成釬焊接頭脆化。

釬焊界面金屬間化合物層

21、亂流:由于釬料或釬劑用量過多、釬焊工藝不適當等,釬料熔化后向釬縫間隙外的零件表面流出,造成釬料流動性得不到控制,這種釬料過分流出釬縫間隙的現象稱為亂流。

咨詢聯系:15538876654(同微信)