高壓焊工培訓教程

管道氬電聯焊接培訓工藝參數

材料準備:1 所選的焊接材料(焊條、焊絲、鎢極、氬氣)等的質量必須符合國家標準,并且有相應的合格證。2 焊條的選用, 根據等強度原則,可選擇J422和7018,506焊條,但為了提高其焊接工藝性能和抗裂性,以選擇7018焊條作為焊條填充及蓋面層的焊接材料為主。3 焊絲選用ER--50-6低合金焊絲。4 鎢極選用含氧化鈰2.0%鈰鎢極,氬氣純度要達到99.99%。5 焊接設備采用WS系列逆變直流氬弧焊機。 6以管徑108mm,壁厚6mm焊件為標準,每側坡口角度30度。

焊接前準備1 施焊前坡口兩側管口附近各20mm范圍內要打磨干凈,焊絲表面要擦干凈油污、銹蝕,直至露出金屬光澤,以防鐵銹、油污等雜質進入熔池,而影響焊接質量。鈍邊1毫米,組對時保證內壁平齊,錯邊≤1.0mm,間隙平焊位置小于焊絲直徑,仰焊位置大于焊絲直徑為宜。2 將焊條按需領后,將焊條裝入固定筒內,準備隨用隨取,防止領錯。3 定位焊,使用與正式施焊時相同的焊接材料,并嚴格遵守相同的工藝條件,采用氬弧焊點焊,焊縫長度為10~15mm,點三點,分別點在“9點”、“12點”和“2點半”的位置,將點焊兩端修磨成斜坡形,保證接頭處過渡圓滑。4 點焊處如有裂紋、氣孔等缺陷時,必須重新修磨干凈,才能施焊。5 焊接方法,采用多層多道焊接,焊接方法與順序為TIG焊打底,SMAW填充、蓋面,其氬電聯焊接工藝參數如表1。

6焊接姿勢和電流,先提前實驗幾次,調整舒服恰當位置,選擇好不下墜和穩定電弧的電流后開始進行正式焊接。表1 TIG焊接工藝參數

|

焊接方法 |

焊絲牌號 |

焊絲直徑 (mm) |

電流 (A) |

電壓 (V) |

氣體流量 |

|

TIG |

ER50-6 |

Ф2.5 |

70~130 |

短弧,2mm |

5 |

焊接操作:打底焊:1將整個焊縫分左右兩個半圈進行焊接,在仰焊位置起焊,平焊位置收弧,每個半圈都存在仰、立、平三個不同的焊接位置,前半圈可多焊些,為后半圈接頭做鋪墊。

2焊槍角度:鎢極與管子軸線成80°,焊絲沿管子切線方向與鎢極成95°~100°角。

3使用連或點送絲法焊接,在整個施焊過程中,應保持等速送絲,焊絲端部始終處于氬氣保護區內。3點以下要把焊絲送到熔池背后防止內凹,送絲每次約1.5mm長度為宜。

4焊縫接頭方法:施焊過程中斷或更換焊絲時,應先將收弧處焊縫打磨成斜坡狀,在斜坡后約10mm處重新引弧,電弧移到斜坡內時稍加焊絲,當焊至斜坡處接頭時,電弧稍作停留,暫緩送絲,待熔池與斜坡端完全熔化后再送絲。同時,焊槍應作小幅度擺動,使接頭部位充分熔合,形成平整的接頭。

5焊縫收弧方法:收弧時,應向熔池送入2~3滴填充金屬使熔池飽滿,同時將熔池逐步過渡到坡口側,電弧熄滅后,應延長對收弧處氬氣保護,以避免氧化、出現弧坑裂紋及縮孔。前半圈焊完后,后半圈施焊時方法與上述接頭焊相同,其余部位焊接方法與前半圈相同。 更多資料訪問www.j422.cc

焊條填充、蓋面焊

1將焊縫用鋼絲刷清理干凈,若有缺陷時重新打磨后須按原工藝參數補焊,如打底內凹,未熔合,重新磨掉缺陷進行打底。

2采用SMAW手把焊焊接工藝參數如表2。

表2 SMAW焊接工藝參數

|

焊接方法 |

焊條型號 |

直徑(mm) |

電流極性 |

電流(A) |

|

SMAW |

7018或422 |

2.5或3.2 |

直流反接 |

60-110 |

3焊條角度及短弧焊,仰焊和下爬坡位置焊接時,焊條與管子切線的傾角為80°~85°,當焊接上爬坡和平焊位時,焊條與管子切線的夾角為85°~90°。仰焊尤其注意要頂弧焊才可避免出現氣孔。

4焊接方法,從5點位置引弧后拉到6點位置開始預熱,形成熔池后擴張到每側,根據熔池溫度情況選擇匹配的運條:用鋸齒形運條方法,焊條末端作鋸齒形向前擺動,并在兩側稍作停留,以防止產生咬邊。如熔池下墜可用U字型運條,每個熔池覆蓋原熔池五分之二,使得焊道薄且避免下墜。填充需要看到熔池與每側坡口面融合良好再走,否則兩側融合不良會形成夾角夾渣。焊到平焊處要頂弧焊且速度快點,防止熔渣超前形成夾渣。下半圈接頭可打磨斜坡再焊接,方法同上。焊接過程始終控制與坡口面兩側融合和保持熔池形狀一致。

5蓋面前要清理填充焊道,有夾渣氣孔或焊瘤等缺陷要進行修補平整無缺陷后再進行蓋面。填充距離表面凹1mm為宜。焊縫接頭位置要注意,當焊條焊到焊縫的起頭或結尾處時,即將電弧略微拉上一些,然后繼續向前。焊接一定的距離(10~15mm),使接頭處有良好的焊透后再逐漸拉長電弧而使其熄滅。

6注意事項:仰焊起弧處,要在接頭前沿引燃電弧后再拉到起焊處再進行頂弧焊停留預熱,當形成熔池后(電弧不穩定和長弧焊會出氣孔夾渣),在進行兩側運條熔池擴張,為避免中間下墜兩側咬邊,應兩側多停留。焊道始終要薄,避免接頭過多和下墜。422焊條要進行頂弧焊,熔渣占熔池4分之3為宜,每個熔池重疊3分之2以上表面紋路細膩。

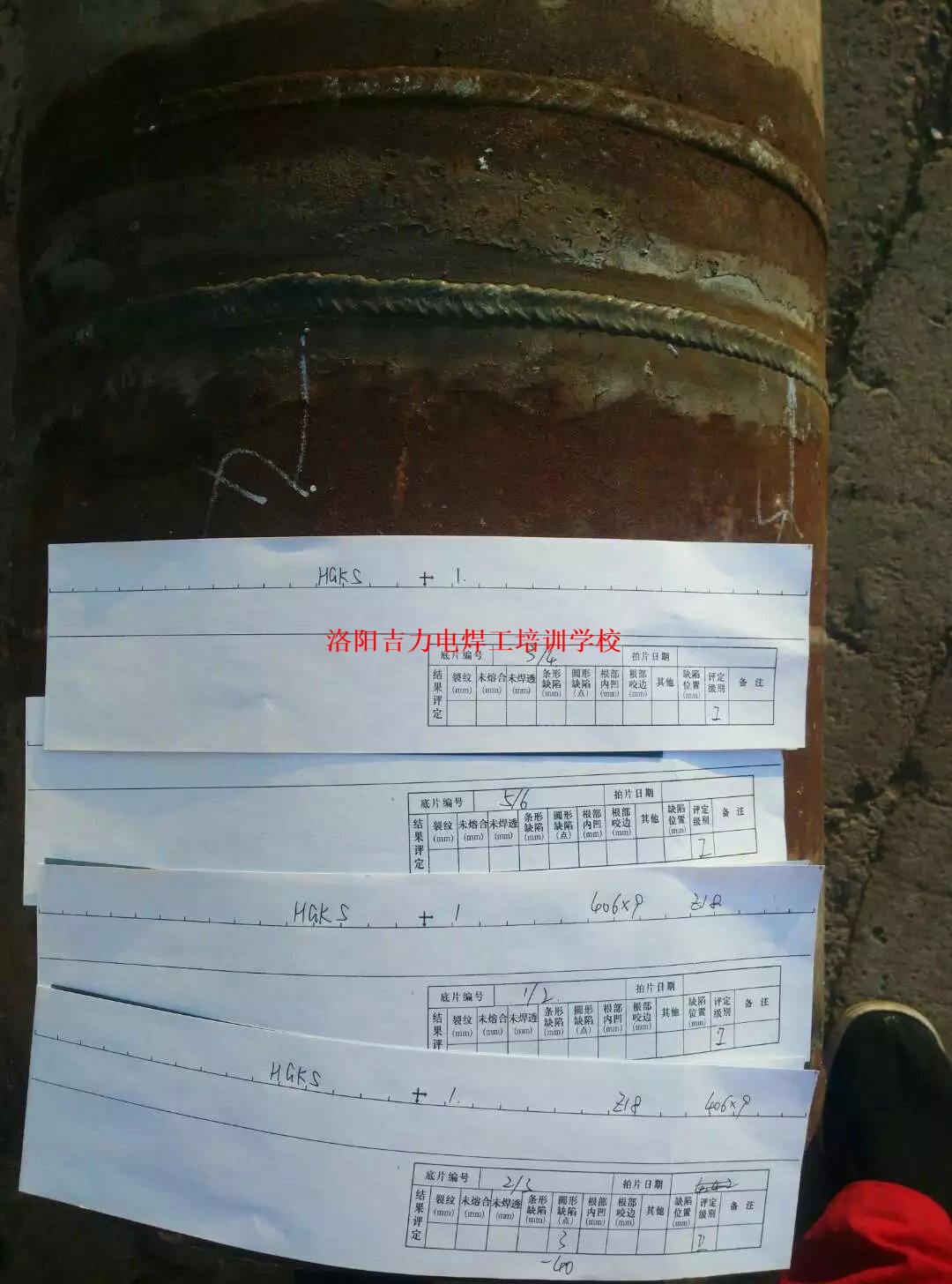

焊后檢查

外觀要求:焊完后打掉焊渣,用鋼絲刷將焊縫徹底清理干凈,先用肉眼檢查,無氣孔夾渣未熔合及高于3毫米焊瘤,成型均勻無超寬和寬窄不一。合格后再按要求進行X射線探傷片,二級片為合格。內部檢測:不允許裂紋,未熔合,未焊透,不得有大于2個以上小于直徑1mm原點,咬邊深度不得大于0.5mm及長度大于100mm.

返修

拍片檢測不合格處,按照片子缺陷位置,用角磨機一點點挖出缺陷,打底缺陷要重新磨透再進行重新打底焊。填充蓋面焊盡量薄點,避免夾渣氣孔等缺陷。返修完畢再重新進行射線檢測,合格為止。

注意事項:不要把打底焊道磨的過大,里面的鐵屑要清理出來否則重新焊補后還會留在里面形成缺陷。打底缺陷如在仰焊位置,需磨到立焊,否則接頭內凹。

高壓焊工的技術掌握是個循回漸進的過程,只要每道焊接過程的焊縫嚴格控制和預防各缺陷,每天焊接的焊縫都經過拍片檢測,出現缺陷逐漸領悟返修,逐漸掌握了高壓焊工操作的基本要領,當焊縫合格率穩定后就成為一個合格高壓焊工了。

祝愿各位同行如期完成高壓焊工培訓并取得好成績!