洛陽吉力電焊學校:厚板焊接熱影響區的層狀撕裂

洛陽吉力電焊學校

裂紋是焊接接頭中最危險的缺陷,壓力容器的破壞事故多數是由裂紋引起的,焊接裂紋主要包括熱裂紋、冷裂紋、再熱裂紋、層狀撕裂四種[1]。前三種裂紋之前我們討論過,今天來看一下層狀撕裂。

特征

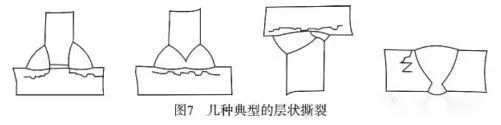

厚壁結構焊接時,如果鋼材的冶煉和軋制質量不高,容易在金屬內部沿鋼板軋制方向產生一種階梯狀的裂紋(多平行于鋼材表面),稱為層狀撕裂紋。

由于鋼板內部存在分層(沿軋制方向)的夾雜物,焊接時產生的垂直于軋制方向的應力,致使在熱影響區或稍遠的地方產生“臺階”形層狀開裂,并可穿晶擴展。

對于一般碳鋼和低合金鋼,層狀撕裂產生溫度不超過400℃。它的發生與母材金屬的強度級別無關,與鋼中夾雜物數量及分布形態有關,在撕裂平臺上常發現不同種類的非金屬夾雜物,夾雜物數量越多,層片狀分布越明顯,對層狀撕裂越敏感。由于焊縫夾雜物控制嚴格,因此它的發生部位在熱影響區中,而焊縫金屬中不會出現層狀撕裂。

層狀撕裂的危險在于它的隱藏性,一般發生在金屬內部,現有的無損檢測手段難以發現。即使發現了,修復起來也相當困難,且成本很高。

機理

層狀撕裂是焊縫收縮導致高的局部應力以及母材在厚度方向的塑性變形能力差共同造成的。鋼內的一些非金屬夾雜物(通常是硅酸鹽和硫化物)在軋制過程中被軋制成平行于軋向的帶狀夾雜物,嚴重降低厚度方向金屬的塑性變形能力。

厚板結構焊接時(特別是丁字接頭、角接接頭及十字接頭),焊縫收縮會在母材厚度方向產生很大的拉伸應力和應變。當應變超過母材沿厚度方向的塑性變形能力時,分離應當會發生在夾雜物和金屬之間,形成微裂紋。裂紋缺口尖端的應力、應變集中,最終會導致裂紋擴展。

對策

1. 非金屬夾雜物的種類、數量和分布形態是產生層狀撕裂的本質原因,它是造成鋼的各向異性、力學性能差異的根本所在。實踐證明,發展高純凈的Z向鋼是解決層狀撕裂的途徑,采用精煉的方法,可以冶煉出含氧含硫量極低的鋼材。

2. 即使含雜質極少的Z向鋼,如果存在脆性的粗晶組織,同樣會使鋼材厚度方向的塑性下降。所以,制定焊接工藝時應避免使用過大的焊接熱輸入,避免粗晶脆化。

3. 厚壁焊接結構在焊接過程中承受不同的Z向拘束應力、焊后的殘余應力及載荷,是造成層狀撕裂的力學條件。可采取的措施包括:可采用雙側焊,避免單側焊,防止焊縫根部應力集中;在承受Z向應力的一側開坡口;減少雜質含量大的母材厚度;對于丁字接頭,可在承受Z向應力的板上預先堆焊一層低強焊材,緩和焊接應變。

4. 氫也可能成為誘發起裂的重要因素。當焊縫中的含氫量偏高而局部又存在應力集中,氫也有可能先誘發形成冷裂紋,再以冷裂紋作為層狀撕裂的發源地,此時層狀撕裂與冷裂紋相伴而生。所以,為防止冷裂紋引起的層狀撕裂,應采用一些防止冷裂紋的措施,如減少含氫量,適當提高預熱溫度,控制層間溫度,對遠離焊縫熱影響區的母材處產生的層狀撕裂,焊縫中的氫不會產生影響。

咨詢聯系:15538876654(同微信)