下向焊培訓后期(拍片)注意事項

下向焊培訓后期無損檢測有很多注意事項,以洛陽吉力焊接技術有限公司的從業管道焊接多年經驗以及相關專業學術整理出如下表格,共大家參考閱讀。

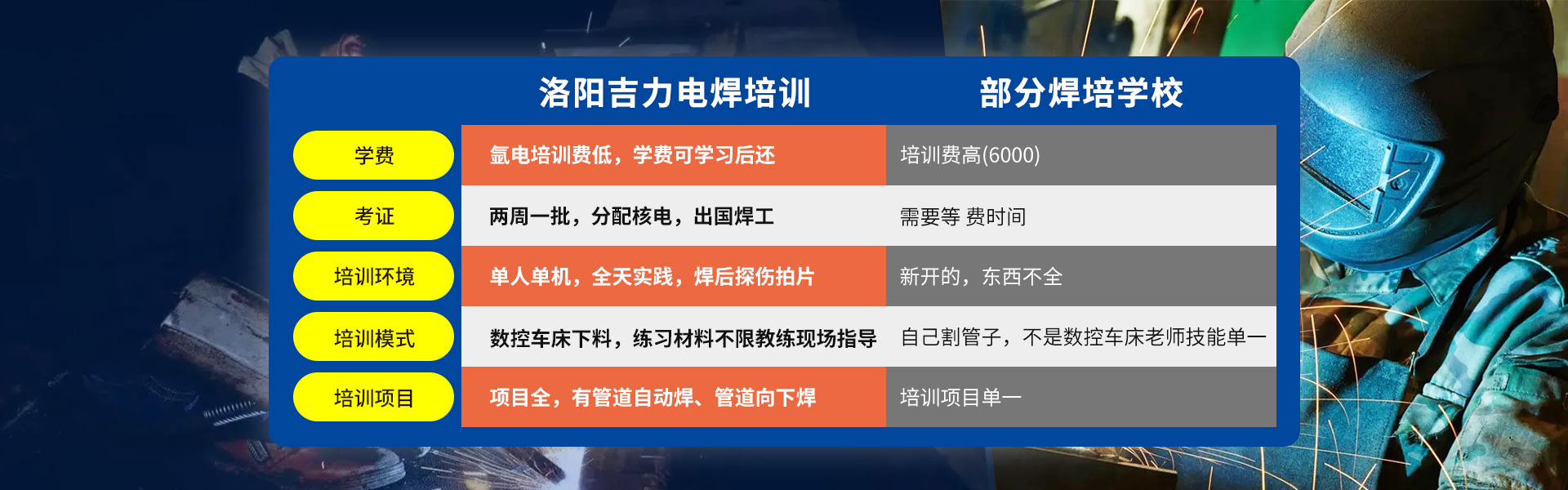

表1 國內外主要油氣管道射線檢測驗收標準對焊縫幾種缺欠尺寸的規定

(mm) 備注【 下向焊技術】

1 API1104-99 裂紋 未規定 除≤4mm的弧形裂紋外,不允許存在。

根部未焊透 未規定 單個長度≤25mm;在任何連續300mm焊縫長度中,累計長度≤25mm。

錯邊未焊透和中間未焊透 未規定 單個長度≤50mm;在任何連續300mm焊縫長度中,累計長度≤75mm。

表面未熔合、層間和坡口未熔合 未規定 單個長度≤25mm;在任何連續300mm焊縫長度中,累計長度≤50mm。

條狀夾渣 未規定 ①夾渣寬度≤1.6mm時,單個長度≤50mm;在任何連續300mm焊縫長度中,其累計長度≤50mm;

②夾渣寬度≤3mm時,在任何連續300mm焊縫長度中,其累計長度≤13mm或≤4個。

(空心焊道) 未規定 單個長度≤13mm;任何連續300mm焊縫長度中,其累計長度≤50mm;長度大于6mm,單個空心焊道之間距≥50mm。

燒穿 >相鄰較薄側母材黑度。 ≤6mm或最大長度≤較薄側母材公稱壁厚或任何連續300mm焊縫長度中,其最大長度累計≤13mm。 Φ≥60.3㎜

≤6mm或最大長度≤較薄側母材公稱壁厚;燒穿多于一處。 Φ<60.3㎜ 一般仰焊位置容易燒穿,可兩側多融合等方法避免燒穿。

咬邊 未規定 任何連續300mm焊縫長度中,任意組合的外咬邊或內咬邊累計長度≤50mm; 焊縫長度小于300㎜時,任意組合的外咬邊或內咬邊累計長度≤焊縫長度的1/6。

綜合評定:除咬邊和錯邊未焊透外,在任何300mm焊縫長度中,上述缺欠的累計長度>50mm為缺陷;焊縫長度小于300㎜時,累計長度>焊縫長度的8%為缺陷。

表1 國內外主要油氣管道射線檢測驗收標準對焊縫幾種缺欠尺寸的規定(續)

《西氣東輸管道工程管道對接環焊縫射線檢測》 裂紋 未規定 不允許

夾層未熔合和中間未焊透 ≤相鄰較薄側母材底片黑度 單個尺寸≤25mm;任何連續300mm焊縫長度中,累計長度≤50mm。

條狀夾渣、 (包括條孔) ≤相鄰較薄側母材底片黑度 單個條狀夾渣≤25mm,單個條孔≤13mm;在任何連續300mm的焊縫長度中,其累計長度≤50mm。

≤相鄰較薄側母材底片黑度 單個尺寸≤25mm;任何連續300mm焊縫長度中,累計長度≤25mm。

錯邊未焊透 未規定 單個尺寸≤50mm;任何連續300mm的焊縫長度中,累計長度≤75mm。

內凹 >相鄰較薄側母材底片黑度 單個尺寸≤25mm;任何連續300mm焊縫長度中,累計長度≤50mm。

表面未熔合 ≤相鄰較薄側母材底片黑度 外表面不允許的;內表面單個尺寸≤12.5mm或任何連續300mm焊縫長度中,累計長度≤25mm。

綜合評定:任何連續300mm焊縫長度中,上述各種缺欠累計長度超過50mm或超過焊縫長度的8%為不合格。

條狀夾渣、(包括條孔) 未規定 條狀夾渣寬度≤2mm時,單個長度≤2T;累計長度≤圓周的5%,但最大可為12㎜。 Ⅱ級

條狀夾渣寬度≤2mm時,單個長度≤7㎜;任何連續300mm焊縫長度中,累計長度≤25mm;不足300㎜,按比例折算,但最小可為7㎜。 Ⅱ級

且≤1.5㎜ 單個長度≤12㎜;任何連續300mm焊縫長度中,累計長度≤18mm;不足300㎜,按比例折算,但最小可為12㎜ Ⅱ級

表1 國內外主要油氣管道射線檢測驗收標準對焊縫幾種缺欠尺寸的規定(續)

且≤1.5㎜ 單個長度≤25mm;任何連續300mm焊縫長度中,累計長度≤50mm;不足300㎜,按比例折算,但最小可為25㎜。 Ⅱ級

根部未熔合 ≤相鄰較薄側母材底片黑度 單個長度≤10mm;任何連續300mm焊縫長度中,累計長度≤20mm。 Ⅱ級

單個長度≤5mm;累計長度≤圓周的5%,但最大可為10㎜。 Ⅱ級

條狀夾渣、(包括條孔) 未規定 夾渣寬度≤2mm;單個長度≤T/3,最小可為10㎜;任何連續300㎜的焊縫長度內,其累計長度不得超過25㎜。 Ⅱ級

夾渣寬度≤2mm;單個長度≤T最小可為8㎜;累計長度≤圓周的5%,但最小可為12㎜。 Ⅱ級

中間未焊透 ≤相鄰較薄側母材底片黑度 單個長度≤12.5mm;任何連續300mm焊縫長度中,累計長度≤25mm。 Ⅱ級

根部未焊透 ≤相鄰較薄側母材底片黑度 單個長度≤10mm;任何連續300mm焊縫長度中,累計長度≤20mm。 Ⅱ級

單個長度≤12mm;連續或斷續未焊透總長度≤圓周總長度的10%,且≤18㎜。 Ⅱ級

錯邊未焊透 未規定 單個長度≤25mm;任何連續300mm焊縫長度中,累計長度≤50mm。 Ⅱ級

表1 國內外主要油氣管道射線檢測驗收標準對焊縫幾種缺欠尺寸的規定(續)

4 本標準內凹 >相鄰較薄側母材底片黑度 單個長度≤25mm;任何連續300mm焊縫長度中,累計長度≤50mm。 Ⅱ級

>相鄰較薄側母材底片黑度 連續或斷續內凹總長度≤圓周總長度的15%,且≤25㎜。 Ⅱ級

內咬邊 未規定 任何連續300㎜的焊縫長度內,其累計長度不得超過30㎜。

Ⅱ級

綜合評級 任何連續300㎜的焊縫長度中,Ⅱ級對接接頭內條狀夾渣、未熔合(根部未熔合和夾層未熔合)及未焊透(根部未焊透或中間未焊透)的累計長度不超過35㎜;Ⅲ級對接接頭內條狀夾渣、未熔合(根部未熔合和夾層未熔合)及未焊透(根部未焊透或中間未焊透)的累計長度不超過50㎜。 Φ≤89㎜的管子不進行綜合評級

14.1.1 根據存在缺欠的性質和數量,將對接接頭分為四個等級。

a) Ⅰ級內不允許存在裂紋、未熔合、未焊透、條狀夾渣、燒穿和內咬邊。

b) Ⅱ級內不允許存在裂紋、外表面未熔合和影像黑度大于或等于較薄側母材黑度的燒穿。

焊縫質量按缺欠性質、長度、數量分為四個級別;其中Ⅰ級最佳,Ⅱ級、Ⅲ級依次降低,超過Ⅲ級為Ⅳ級。裂紋是焊縫中危害性大的缺陷,應評為Ⅳ級。

a) 長寬比小于或等于3的缺欠定義為圓形缺欠。他們可以是圓形、橢圓形、錐形或帶有尾巴(在測定尺寸時應包括尾部)等不規則形狀,包括氣孔、夾渣和夾鎢。

b) 圓形缺欠用評定區進行評定,評定區域的大小見表7。評定區框線的長邊要與焊縫平行。框線內必

須包含最嚴重區域內的主要缺欠。與框線外切的不計點數,相割的計入點數。

缺欠長徑(㎜) ≤1 >1-2 >2-3 >3-4 >4-6 >6-8 >8

母材厚度(㎜) 2~5 >5-15 >15-25 >25-50

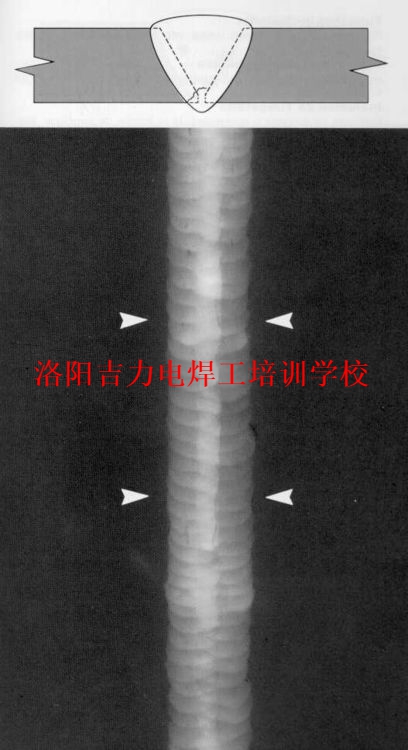

(2)圓形缺欠應用評定區進行評定。評定區框線的放置是引起圓形缺欠評級爭議的關鍵。本標準參照GB3323-87的使用說明,從正文中明確了評定區的框線的放置要求。即:評定區的框線必須放在焊縫內缺欠最嚴重的區域,框線內必須完整的包括嚴重區域的主要缺欠,框線的長邊與焊縫平行。與框線外切的不計點數,相割的計入點數,如圖05所示。

(3)表7、表8、表9及表10與原標準相同,只不過表10的評定區10㎜×20㎜,對應的母材厚度由原來的>25~30㎜,變為>25~50㎜。

(4)對圓形缺欠各國評定不一:ASME和API std 1104都是用標準圖來表示合格與否的。我國焊縫射線檢測標準都是分級的,合格級別在相應的標準或設計圖樣中明確,這與日本JIS3104的評定方法相一致。

圓形缺欠長徑超過1/2壁厚評為Ⅳ級與原標準相同,這與我國的鍋爐壓力容器標準的規定是一致的。

g) Ⅰ級對接接頭和母材厚度等于或小于5mm的Ⅱ級對接接頭內不計點數的圓形缺欠,在評定區內多于10點降一級。

GB3323-87規定“Ⅰ級焊縫或母材厚度小于或等于5㎜的Ⅱ級焊縫內不計點數的圓形缺陷,在評定區內不得多于10點,否則應降一級”,此條規定不是說Ⅰ級焊縫在評定區內不計點數的缺欠超過10點就評為不合格而可以評為Ⅱ級;母材厚度小于或等于5㎜的Ⅱ級焊縫內不計點數的圓形缺欠超過10點,不能評為Ⅱ級而評為Ⅲ級。

原標準“把計點數與不計點數之和不得多于10點,若多于10點,則應降一級”的規定對圓形缺欠評定過嚴。不計點數的圓形缺欠對焊接質量影響很小,故本標準予以修正,修改后的此條規定與JB4730的規定相一致。

h) 底片上黑度較大的缺欠,如確認為柱孔或針孔缺欠,應評為Ⅳ級。

此條與原標準相同。底片上發現的氣孔有的黑度很大,按評定區內的點數算,可評為合格。但是要注意這種缺欠是否是垂直于板厚方向的柱孔或針孔,這類缺欠易造成管道泄漏。評片者可根據自己的經驗斷定,評為Ⅳ級。

最小可為10 任何連續300㎜的焊縫長度內,其累計長度不得超過25㎜。

最小可為15 任何連續300㎜的焊縫長度內,其累計長度不得超過50㎜。

(1)條狀夾渣是指長寬比大于3的細長夾渣、獨立夾渣及條孔等。

細長夾渣是指焊縫金屬與母材坡口間熔合區發現的非金屬夾雜物,有連續的、斷續的和鏈狀車軌跡;獨立夾渣產生在焊縫金屬中,按API std 1104的規定獨立夾渣寬度為3㎜,在任何300㎜的焊縫中不得超過4個,且長度不得超過13㎜。按照這種界定,大部分獨立夾渣都劃為圓形缺欠評定。但對于個別不能劃為圓形缺欠的獨立夾渣,按條狀夾渣評定。條孔是指焊縫金屬凝固時殘留在其中的氣體形成的管狀氣孔,如在根部焊縫中形成的空心焊道等。

本標準與原標準一樣,都是依據API std 1104按缺欠的寬度、單個長度和總長度三方面來評定的,也就是說評定時必須同時滿足這三個方面要求:

①條渣的寬度是API std 1104的一個重要評定指標:細長夾渣寬度≤1.6㎜,獨立夾渣3.2㎜等。本標準與原標準一樣仍控制在寬度≤2㎜為準。這樣對細長夾渣有所放寬,而獨立夾渣稍嚴,原標準自1993年使用至今,未發現此規定有什么不妥,故未作改動。

條渣單個長度定義為單個夾渣在最大方向的尺寸。條渣的單個長度與原標準略有放寬。原標準Ⅱ級單個夾渣為≤7㎜,本標準改為T/3,最小可為10㎜;原標準Ⅲ級條狀夾渣單長≤13㎜,本標準改為2T/3,最小可為15㎜。

修訂原因是隨著我國長輸管道向大口徑、大壁厚方向發展,本標準適用于管壁厚度的上限增至50㎜,再用一個長度分級不合理,故采用GB3323-87的分級方法,Ⅱ級T/3最小可為10㎜,Ⅲ級2T/3最小可為15㎜。看來是有些放寬,但這與API std 1104的合格界限細長夾渣單長50㎜相比,還是較嚴的,與空心焊道13㎜相比基本相當。

條渣總長:在任何300㎜焊縫長度中,條渣(其中還包括條孔、空心焊道)的累計長度為:Ⅱ級≤25㎜;Ⅲ≤50㎜。本條規定與原標準相同。Ⅱ級條渣總長是API std 1104總長的二分之一。

本標準對不足300㎜的焊縫,評定時不進行比例折算。這是因為油氣管道的檢測與壓力容器不同,它的局部檢測是按焊口的百分數來抽檢的,焊縫不足300㎜可按長度評定。另外,管徑大于89㎜的管子焊縫,一般就是Ф108㎜管子。

最小可為13 圓周的8%,但最小可為20㎜,最大不超過25㎜。

(1)對條狀夾渣的寬度作了規定:Ⅱ級和Ⅲ級均不超過2㎜,與原標準相同。

(2)小徑管條狀夾渣評定的范圍:指雙壁雙影橢圓成像,上、下焊縫影像整個檢出的范圍,即一張雙壁雙影底片。

例1、在圖06中Φ76×5的管道環焊縫,底片上發現條狀夾渣長度為13㎜,其寬度為2㎜,問該焊縫評幾級?

從上表可以看出Φ76以下的環焊縫其5%圓周長不足12㎜,8%圓周長不足20㎜,標準規定Ⅱ級最小可為12㎜,Ⅲ級最小可為20㎜,其含義是對Φ76以下的環焊縫條狀夾渣長度評定是放寬的。而本標準規定Ⅲ級最大不超過25㎜是對Φ89㎜的管子圓周長度的8%略做放寬,即由22.4㎜變為25㎜。

例2、在圖07中,Φ76×6管道環縫,底片上發現條狀缺欠2個,條狀夾渣L1=7㎜,長氣孔L2=5㎜兩個缺欠的寬度均小于2㎜,問該焊縫評幾級?

解說:∵Ⅱ級 L≤T=6㎜,最小可為8㎜;Ⅲ級 L≤2T=2×6=12㎜,最小可為13㎜。

∵條狀缺欠總長度:L1+ L2=12㎜=5%πD=11.9㎜≈12㎜,符合Ⅱ級要求。

例3、圖08中,Φ89×8管子環焊縫,底片上發現條狀缺欠3個,L1=8㎜,L2=7㎜,L3=6㎜,三個缺欠的寬度均為2㎜,問該焊縫評幾級?

解說:∵Ⅱ級 L≤T=8㎜,最小可為8㎜;Ⅲ級 L≤2T=2×8=16㎜,最小可為13㎜。

標準中規定:Ⅲ級為圓周的8%,但最小可為20㎜,最大不超過25㎜,而20㎜<21㎜<25㎜;

Ⅱ ≤10 任何連續300㎜的焊縫長度內,其累計長度不得超過20㎜。

Ⅲ ≤12.5 任何連續300㎜的焊縫長度內,其累計長度不得超過25㎜。

1)外徑大于89㎜管道對接接頭夾層未熔合的質量分級與中間未焊透質量分級相同。

2)外徑小于或等于89㎜管道對接接頭夾層未熔合的質量分級與表14相同。

表14 外徑小于或等于89㎜管道對接接頭根部未熔合的質量分級

(1)表面未熔合和層間未熔合歷來是我國長輸管道行業檢測標準中不允許存在的缺欠,而國際上油氣管道工程施工檢測用的API std 1104標準不僅允許存在,而且放的很寬,其單長為:表面未熔合≤25㎜,層間未熔合≤50㎜;總長為:在任何300㎜焊縫長度內均≤50㎜,當焊縫小于300㎜時,均不超過焊縫長度的8%。

油氣管道的檢測中也經常發現,黑度低、長度短、寬度窄的未熔合,如果返修,一般都要磨透,返修后可能產生裂紋,特別是低合金高強鋼管材返修產生裂紋的可能性更大。如我國承建蘇丹、利比亞管道工程的檢測中就是采用API std 1104標準驗收的,而我國西氣東輸管道檢測的企業標準也允許這些缺欠的存在。實踐證明,未因這些缺欠的存在而出現質量問題或事故。

本標準經幾次審查會討論也同意允許存在一定量的上述缺欠。為慎重起見,本標準的Ⅲ級與西氣東輸射線檢測標準Q/SY XQ6-2002相同,且不允許外表面未熔合的存在。

(2)表13給出了“外徑大于或等于89㎜管道對接接頭根部未熔合的質量分級”。該項評定分兩種情形。第一種情形:必須同時滿足下列三條:

③總長:Ⅱ級任何連續300㎜的焊縫長度內,其累計長度不得超過20㎜;Ⅲ級任何連續300㎜的焊縫長度內,其累計長度不得超過25㎜。

第二種情形:缺欠在底片上的影象黑度大于相鄰較薄側母材黑度者,評為Ⅳ級。

(3)外徑小于或等于89㎜對接接頭根部未熔合見表14,因焊縫長度不足300㎜,其缺欠長度適當減小。

(5)外徑小于或等于89㎜對接接頭夾層未熔合的質量分級與表14同。

Ⅱ ≤12.5 任何連續300㎜的焊縫長度內,其累計長度不得超過25㎜。

Ⅲ ≤25 任何連續300㎜的焊縫長度內,其累計長度不得超過50㎜。

(1)中間未焊透是指雙面焊的對接接頭中母材與母材未能完全焊透。

隨著西氣東輸管道工程的建設,先進焊接設備的引進和創新,成功解決了長輸管道雙面焊的重大技術難題,結束了幾十年來長輸管道一直處于單面焊的狀態。雙面焊的廣泛應用,一個不可回避的中間未焊透的驗收問題浮出水面。這同未熔合一樣早已被鍋爐壓力容器標準判為死刑的中間未焊透是否允許存在,當時也是一個審查研討的課題之一。API std 1104對中間未焊透的規定:單長≤50㎜;在任何連續300㎜焊縫長度中,其累計長度≤50㎜;此規定比其條渣和未熔合還寬松。而在Q/SY XQ6-2002標準中允許中間未焊透存在:單長≤25㎜;在任何連續300㎜焊縫長度中,其累計長度≤50㎜;缺欠的影象黑度不得超過相鄰較薄側母材黑度。經過國家重點工程--西氣東輸管道工程的使用,為本標準的修訂奠定了基礎。

為慎重起見,本標準對中間未焊透的長度修訂為:Ⅲ級與西氣東輸Q/SY XQ6-2002標準相一致,Ⅱ級為Ⅲ級的二分之一。

(2)表15給出了“中間未焊透質量分級”。其評定分兩種情形:

③總長:任何連續300㎜的焊縫長度內,其累計長度不得超過25㎜評為Ⅱ級;任何連續300㎜的焊縫長度內,其累計長度不得超過50㎜,評為Ⅲ級。

另一種情形:缺欠在底片上的影象黑度大于或等于相鄰較薄側母材黑度,不管多長,均評為Ⅳ級。

(3)本標準在參照國外先進標準,并結合國內外工程實際情況,在保證工程質量的基礎上,對無損檢測驗收標準進行了調整,即允許一定量的根部未熔合、層間未熔合和中間未焊透的存在,這將大大減少了焊縫返修量,同時提高了工程進度,降低了成本,與國外先進標準也更加協調。

單個缺欠長度(㎜) 缺欠總長度 單個缺欠長度(㎜) 缺欠總長度

Ⅱ ≤10 任何連續300㎜的焊縫長度內,其累計長度不得超過20㎜。 ≤25 任何連續300㎜的焊縫長度內,其累計長度不得超過50㎜。

Ⅲ ≤12.5 任何連續300㎜的焊縫長度內,其累計長度不得超過25㎜。 ≤50 任何連續300㎜的焊縫長度內,其累計長度不得超過75㎜。

Ⅳ 大于Ⅲ級者或根部未焊透的射線影像黑度超過相鄰較薄側母材黑度者

表17 外徑小于或等于89㎜管道對接接頭根部未焊透的質量分級

質量級別 單個缺欠長度(㎜) 連續或斷續未焊透總長度占圓周總長度的百分比

(1)根部未焊透是指在無錯邊的情況下,母材金屬之間沒有熔化,焊縫金屬沒有進入焊接接頭的根部而造成的缺欠。錯邊未焊透是指由錯邊引起的焊縫根部單邊未焊透。這是油氣管道工程施工中,管道采用單面焊中常見的缺欠。

原標準規定:Ⅱ級焊縫深度為壁厚T的10%且不大于1.5㎜;Ⅲ級焊縫深度為壁厚T的15%且不大于2㎜。測定時采用溝槽測深計(即溝槽對比試塊),使用這種試塊的條件是試塊的厚度應與焊縫余高相等,且放于缺欠附近透照,用底片上的黑度與某槽深度一致來評定缺欠深度的。這樣規定在焊縫驗收理論上是可行的,但實際被檢工件中焊縫余高與試塊厚度(2.5㎜和3.5㎜)通常是不同的,檢測時無法預知缺欠的位置,且當管徑較小時難于放置,其實際誤差是不言而喻的。

本標準不用對比試塊,直接在底片上用缺欠的影像黑度與相鄰較薄側母材黑度比,其影像黑度超過相鄰較薄側母材黑度的評為Ⅳ級。雖不準確,但簡單易行,這是API std 1104常用的比較方法。

③原標準規定焊縫長度不足300㎜,按比例折算,本標準可將底片接長評定。

(2)表16給出了外徑大于89㎜根部未焊透和錯邊未焊透的質量分級。

b 單長:單長≤10㎜評為Ⅱ級,單長≤12.5㎜評為Ⅲ級,超過Ⅲ級者評為Ⅳ級;

c 總長:任何連續300㎜的焊縫長度內,其累計長度不超過20㎜評為Ⅱ級;

任何連續300㎜的焊縫長度內,其累計長度不超過25㎜評為Ⅲ級;

第二種情形:缺欠的影像黑度大于或等于相鄰較薄側母材黑度者,評為Ⅳ級

a單長:單長≤25㎜評為Ⅱ級,單長≤50㎜評為Ⅲ級,超過Ⅲ級者評為Ⅳ級;

b總長:任何連續300㎜的焊縫長度內,其累計長度不超過50㎜評為Ⅱ級;

任何連續300㎜的焊縫長度內,其累計長度不超過75㎜評為Ⅲ級;

(3)表17給出了外徑小于或等于89㎜管道對接接頭根部未焊透的質量分級,與表16一樣也必須同時滿足黑度、單長和總長三個條件。

例4、圖09中φ1016×14.6㎜的管子采用全自動焊雙面焊接,在300㎜焊縫長度內發現未焊透2處,L1=10㎜,L2=12㎜,兩缺欠的影像黑度均不超過相鄰較薄側母材,問該焊縫評幾級?

解說:∵在表15中,Ⅱ級:單個缺欠長度≤12.5㎜,任何連續300㎜的焊縫長度內,其累計長度不得超過25㎜。

∴L1=10㎜,L2=12㎜,均小于12.5㎜,評為Ⅱ級;累計長度22㎜≤25㎜,也評為Ⅱ級;

例5、φ325×7管線環焊縫,在一張240㎜焊縫底片中發現兩處根部未焊透,L1=7㎜,其影像黑度不超過相鄰較薄側母材的黑度;L2=12.5㎜,其影像黑度超過相鄰較薄側母材的黑度,經查相鄰底片無缺欠,問該焊縫評為幾級?

解說:∵L1=㎜7,其影像黑度不超過相鄰較薄側母材的黑度,可評為Ⅱ級;

而L2=12.5㎜,其影像黑度超過相鄰較薄側母材的黑度,可評為Ⅳ級;

例6、φ529×8管道環焊縫,在300㎜焊縫中發現錯口未焊透三處,L1=25㎜,L2=30㎜,L3=15㎜,問該焊縫評為幾級?

解說:∵錯邊未焊透 Ⅱ級:單個缺欠長度≤25㎜,累計長度≤50㎜;Ⅲ級:單個缺欠長度≤50㎜,累計長度≤75㎜。

∴L1=25㎜,L3=15㎜,均評為Ⅱ級;L2=30㎜評為Ⅲ級。

例7、φ76×6的管道環焊縫,底片上發現未焊透兩處,L1=10㎜,L2=12㎜,兩缺欠的影像黑度均不超過相鄰較薄側母材黑度,問該焊縫評幾級?

解說:∵Ⅱ級 單個缺欠長度≤12㎜,連續或斷續未焊透總長度占圓周總長度的百分比≤10%,且不大于18㎜;Ⅲ級 單個缺欠長度≤25㎜,連續或斷續未焊透總長度占圓周總長度的百分比≤15%,且不大于25㎜。

∵未焊透總長度/圓周長度=9%≤10%,而累計長度22㎜>18㎜,小于25㎜;

內凹的影像黑度小于或等于較薄側母材黑度時,長度不計,可評為Ⅰ級;內凹的影像黑度大于較薄側母材黑度時,按表18和表19評定。

Ⅱ ≤25 任何連續300㎜的焊縫長度內,其累計長度不得超過50㎜。

Ⅲ ≤50 任何連續300㎜的焊縫長度內,其累計長度不得超過75㎜。。

(1)內凹一般是根焊時,溶池在冷卻過程中鋼水下塌形成焊縫邊緣良好熔合,其焊縫表面中部比壁厚稍低的凹陷。因多出現在仰焊位置(有時也出現在立焊位置)的內表面即為內凹。這是管道手工焊中常見的內表面缺欠,它沒有棱角,不擴展,與根部未焊透比較,它對焊縫質量的影響很小。

(2)鑒于上述原因,本標準將其質量分級(見表18)的規定與錯邊未焊透一致,但不同的是內凹影象黑度小于或等于相鄰較薄側母材黑度時不計,可評為Ⅰ級。

本標準與原標準相比不僅長度上予以放寬,缺欠深度的測量方法也簡化了,這里要說明的是一些管道射線標準都用缺欠的深度占壁厚的百分數來表示,如≤15%,且不大于2㎜(為Ⅱ級),≤20%且不大于3㎜(為Ⅲ級)。就其Ⅱ級而言,3%,5%,10%均小于15%,沒有一個下限,評定操作困難,即使有效深度(黑度)微小的內凹對焊縫質量根本沒有影響,因其長度超標,也被判為不合格。

本標準內凹黑度的界限與API std 1104一致。但其缺欠長度的規定采納了JB4730的方法,與API std 1104對內凹長度的規定做了調整。

(3)表19給出了管外徑小于或等于89㎜的管道對接接頭內凹的質量分級,因其焊縫長度小于300㎜,其允許缺欠總長度相應有所改變。

(1)燒穿是指部分根焊道被熔穿。熔池鋼水有的未補充上就凝固了,形成不規則的黑色洞穴。有的鋼水補充一些,但仍有痕跡。燒穿是手工焊中較少見的缺欠,它易引起泄漏。原標準對此未作規定。

Ⅲ級:影像黑度大于或等于較薄側母材黑度,其長度單長或總長≤6㎜或長度超過Ⅱ級者。

這就是說Ⅱ級焊縫中只允許燒穿影象黑度小于較薄側母材黑度,其長度不超過6㎜,這與API std 1104規定的燒穿影象黑度大于較薄側母材黑度,單長不超過較薄側母材公稱壁厚或6㎜;在任何連續300㎜焊縫長度內,其累計長度≤13㎜;對于小徑管只允許單長不超標且不超過一處;顯然是嚴得多。

Ⅱ 任何連續300㎜的焊縫長度內,其累計長度不得超過30㎜。

Ⅲ 任何連續300㎜的焊縫長度內,其累計長度不得超過50㎜。

咬邊是在焊趾或焊根母材處燒熔形成的凹陷或溝槽,它是手工焊接常見的表面缺欠。咬邊處于管子內表面者稱為內咬邊,處于外表面者稱為外咬邊。由于管道內咬邊無法目測檢查,只好借助底片上內咬邊的尺寸來估判。從API std 1104咬邊的外觀檢查驗收標準表4可以看出,內咬邊要從深度和長度兩個指標來衡量:深度大于0.8㎜或大于壁厚的12.5%(取其較小者),任何長度都是不合格的;>6%~12.5%管壁厚或0.4㎜(取二者較小者),在任何連續300㎜焊縫長度中不超過50㎜或超過焊縫長度的1/6(取其較小者);≤0.4㎜或6%管壁厚(取其較小者),任何長度均合格。

這個驗收標準最關鍵的內咬邊深度,用底片上的黑度差很難估計準。本標準依據行業呼聲納入了內咬邊的評定,深度未作規定其長度參照API std 1104和西氣東輸管道工程管道焊縫無損檢測驗收標準予以控制。國內唯一一家專業出租下向焊焊機技術公司,淘汰常規手工管道氬電聯,節約施工成本,提高焊接效率。